-

首页

-

产品

-

联系方式

-

行业解决方案

数控编程系统简介

数控机床自上世纪40和50年代诞生以来,彻底改变了传统机械(金属加工)的格局,是现代化生产必不或缺的母机。

数控编程系统应用简介

同泰数字制造平台提供的的自主高效铣削方案,采用摆线和修型偏置两种刀路相结合的方式,充分发挥了两者的长处。

-

视频 / 产品 / 下载

-

联系方式

●高效铣削

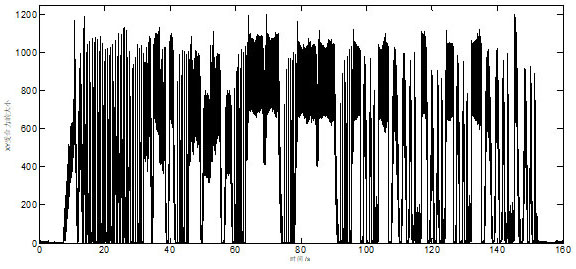

铣削加工时,使用最广泛的是平行或偏置刀路。实际加工中,刀具的载荷会随此类刀路形状发生变化。而这种载荷突变有可能造成刀具甚至机床损坏等重大事故。因此, 通常是通过降低切削用量(进给和切深)这种折中办法以牺牲效率为代价换取加工的安全性。针对这个问题,高效加工的核心思想是通过优化刀路的形状,提高其工艺性,使刀具在加工时受力保持稳定,从而提高加工效率和减少刀具的磨损。有资料显示,采用这种方法,铣削加工的效率可以提高70%,而刀具寿命可以延长到300%左右。

在完成具有自主知识产权的高效铣削刀路的设计后,我们对产生的刀路进行了多次实验。右图所示是实验中刀具所受径向载荷的实测值。实验数据表明切削载荷的峰值得到了有效的控制。

高效铣削刀具载荷试验装置和结果

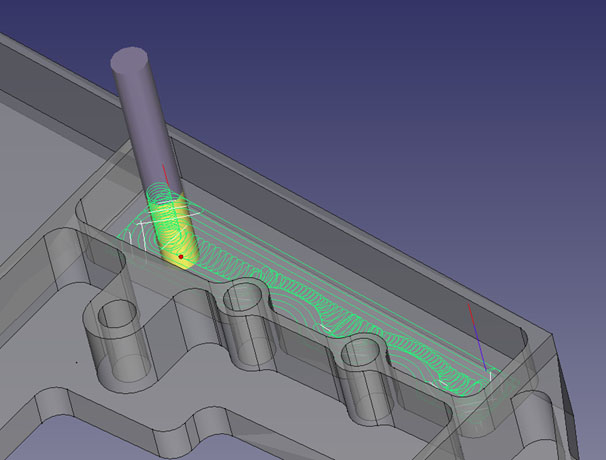

目前在高效铣削经常采用的是修型偏置和摆线两种刀路。这两种刀路各有其长处和短板。所以合理地分配整个加工区域,优化组合它们,使得两者可以取长补短,相得益彰,是进一步提高整体加工效率、高质量刀路的标志。为此我们开发了“一种自相嵌式两维型腔高效铣削刀路的规划”方法,并获得了一项国家发明专利(CN107679299A)。

自相嵌式高效铣削刀路

●加工特征识别

和以前非数字制造相同,数字制造中同样需要机床制造产品。所不同的是,这里使用的是所谓的数控机床。数控机床只有在加工指令下才能工作。随着产品的复杂度的提高,制造周期的缩短,数控指令的编制今天必须由工程师和CAM系统共同完成。其过程是首先由CAM系统读取产品的数字模型,然后通过人机对话,自动或半自动地产生数控机床所需的指令。

所以,CAM作为数字制造中的一环的首要任务就是如何在数字模型中有效地找到加工所需的信息,我们将这些信息称之为加工特征。

加工特征是零件上具有加工意义的区域,通常由一组表面组成,具有特有的、可以和加工方法,如钻、铣、车相关联的几何形状。而这些相关联加工方法又可以对应企业使用这些加工方法时的参数(加工顺序、机床、刀具等),也就是制造知识和经验。所以当使用特征时, 企业可以事先针对某加工特征, 结合其实际工艺条件,制定该加工特征的工艺规程,并将这些制造知识以某种形式打造成具有企业特点的制造知识库。实际生产时, CAM系统可以根据加工零件所具有的特征,检索知识库,生成所需的加工程序。这种方式除简化编程过程,提高工作效率之外,更重要的是可以实现企业制造知识和经验的再用,实现工艺和数控编程的标准化、智能化,提高制造的质量和竞争能力,为实现加工系统的个性自动化提供技术基础。

因此,使用加工特征是先进CAM系统的关键。在大量采用三维CAD系统的今天,使用加工特征的先决条件是从没有或只有不完整加工任务信息的CAD数字模型中高效提取加工特征。这是目前CAM系统的核心技术。国际上软件购置支持平台G2把加工特征提取功能作为购置CAM产品的四大衡量标准之一。

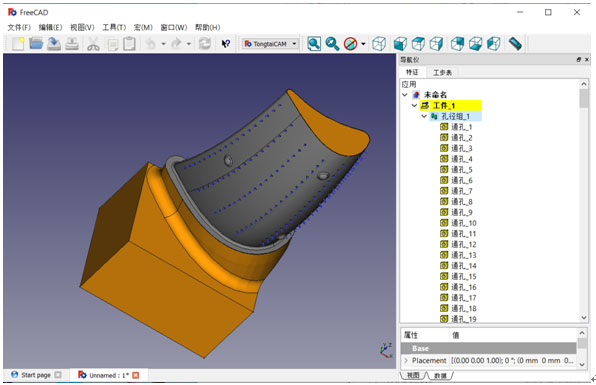

如图所示的工件上面有数百个位置、朝向、深度和直径不同的小孔。我们的产品可以在数分钟内完成对所有孔的自动提取、孔的位置、朝向、深度和直径的计算以及数控加工程序的编制,数倍或数十倍地提高编程效率。

同泰五轴穿孔编程系统

●云工艺支持

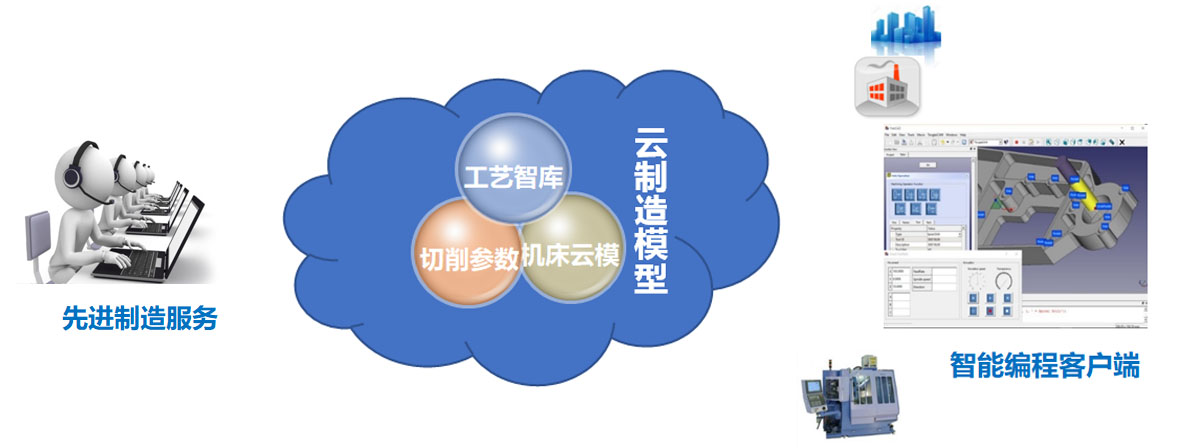

开放式的构架-制造+互联网

在产品构架上采用了C++和Python混合编程的方式。易于扩展。可以方便地编制后置程序工艺规则集,并为使用互联网进行制造服务提供了基础

可以方便地移植到国产操作系统上运作

以加工特征为制造知识软件化的载体

云智库包括机床、切削参数和工艺规则(数字化产品)

实现编程系统的智能、个性和自动化

通过互联网和客户共建共享制造智库,实现先进制造服务和工业4.0

联系人:徐先生

手机:18827359085

电话:02792307913

传真:02792307913

邮箱:2734046589@qq.com

网址:http://www.tongtaicam.com

公司地址:武汉武昌白沙洲堤后街52号 武昌现代制造业孵化基地7号楼

版权所有:武汉承泽科技有限公司

鄂公网安备 42010602004812号

鄂公网安备 42010602004812号

备案号:鄂ICP备2023002211号